1) 研削 過熱によりヘッドスピンドルがロックされています

この現象の主な原因は、作動油に混入した不純物です。例えば、粉塵や鉄粉などです。作動油中の不純物によりベアリングブッシュの小さな油穴が塞がれ、油圧キャビティの一部に作動油がなくなり、主軸が対称な圧力油キャビティを形成できなくなります。主軸は回転中は純粋な液体状態ではなく、軸受ブッシュと擦れて発熱します。平面研削盤の主軸を分解して部品を検査したところ、主軸の真円度はそれほど悪くないものの、表面仕上げが悪いことが分かりました。ベアリングブッシュの内穴の真円度が公差を外れており、内穴表面に傷があり、ベアリングブッシュの断面に傷がございます。ベアリングブッシュのキャピラリーオイル穴が詰まっています。主軸の表面とベアリングブッシュの内穴を金属研磨紙で研磨した後、使用基準に達します。

修理で難しいのは、ベアリングブッシュの0.5mmのキャピラリーオイル穴に溜まった不純物をどうやって除去するかです。キャピラリは、各オイルスルーホールが開いているときにのみベアリングブッシュ内の静圧バランスを確立できます。ベアリングブッシュは鋳鉄ブッシュに組み込まれており、ベアリングブッシュをブッシュから分離するには特殊なプルハンマーが必要です。ベアリングシェルを分離した後、ベアリングシェルを洗浄し、各オイルスルーホールを開けることができます。最後にオイルタンクを清掃し、新しい作動油と交換します。すべての修理作業が完了したら、試運転を返却することができます。

2) 研削部分の仕上げが悪い

主軸のラジアル振れがひどく、研削加工中に砥石の振動が大きくなり、研削ワークの面粗さが悪くなります。

平面研削盤スピンドルの過度のラジアル振れの主な原因は次のとおりです。

(1) 主軸が衝突したり、力が加わると変形したりする。

(2) 主軸のサポートベアリングブッシュの内穴の真円度が公差外である。

平面研削盤の研削ヘッド部分は、前後のベアリングシェルのサポートモードを採用しています。静圧技術を応用しています。軸受シェルの前端には深さ0.8mm、幅4mmの油戻し溝が2本開けられています。ベアリング ブッシュの機械加工と組み立ての精度は、M7140 静圧研削ヘッドの品質に重大な影響を与えます。ベアリングブッシュと主軸との径方向の隙間は0.07mmであり、このデータに基づいてトラブルシューティングや精密修理に使用できます。主軸を分解したところ、軸振動の主な原因は軸受ブッシュの内穴の真円度が悪すぎて静圧バランスが崩れ、回転時に主軸の振動が大きくなったことが判明しました。ベアリングブッシュの内穴を修復し、ベアリングブッシュの内穴の真円度を回復するには、研削加工を使用することもできます。

まず、鋳鉄製の異なるサイズの 3 本の研削棒を作成します。サイズの異なる3本の研削ロッドは、軸受ブッシュの内穴の粗研削と精密研削に使用されます。研磨ロッドの長さはベアリングブッシュのサイズに合わせて600mmに統一しています。そして研削棒を腰太鼓状にする必要があります。主軸の軸受ブッシュとスチールスリーブは均一に組み付け、組み付け時は軸受ブッシュ表面の油回路の保護に注意してください。旋盤のチャックを使用してベアリング ブッシュとスチール スリーブをクランプして位置決めし、クランプの垂直性を確保するためにベアリング ブッシュの表面の水平に注意してください。研削ロッドを用いて研削を行う場合、クレーンを用いて研削ロッドを昇降させ、手動で研削ロッドをベアリングブッシュの軸周りに回転させる必要がある。研削は荒加工、仕上げ加工の順で行われます。精密研削では、外径がベアリングブッシュの内径より0.015~0.025mm小さい研削ロッドを使用して乾式研削を行います。乾式研削では研削回数を管理する必要があります。研削後、ベアリングブッシュの内穴の表面仕上げは次のレベルに達します。

静圧スピンドルコンポーネントは工作機械で広く使用されており、工作機械の設計と製造を新たなレベルに引き上げ、工作機械のメンテナンスにも新たな問題をもたらします。静圧スピンドルの修理プロセスはより複雑かつ繊細であり、修理期間が長く、生産に影響を及ぼしやすいです。したがって、普段のメンテナンス作業は非常に重要です。

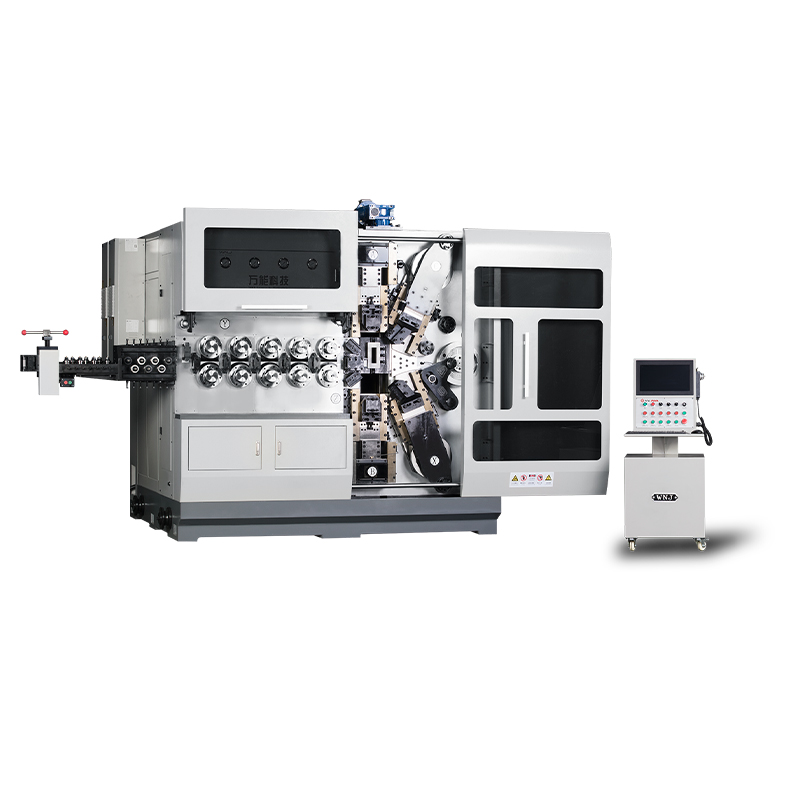

TK-13200、TK-7230 TK-13200、TK-7230 12軸CNCスプリングコイリングマシン ...

See Details

TK-13200、TK-7230 TK-13200、TK-7230 12軸CNCスプリングコイリングマシン ...

See Details

TK12120 TK-12120 12 軸 CNC スプリングコイリングマシン ...

See Details

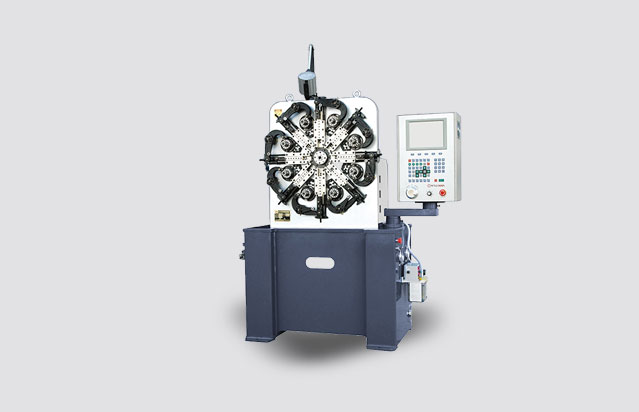

TK-5200 TK-5200 5軸CNCスプリングコイリングマシン ...

See Details

TK-5160 TK-5160 5軸CNCスプリングコイリングマシン ...

See Details

TK-5120 TK-5120 5軸CNCスプリングコイリングマシン ...

See Details