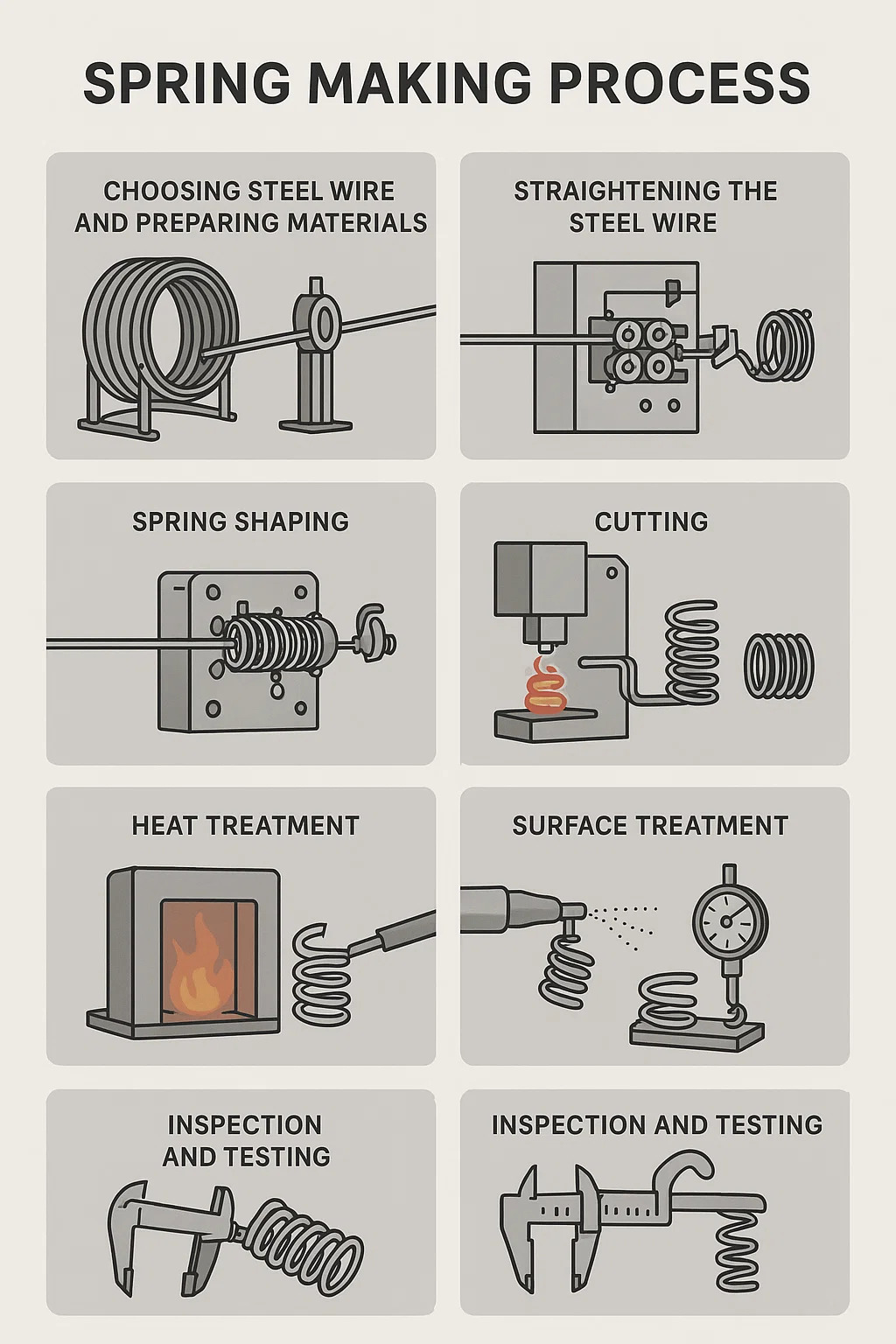

の核心 スプリング作り : 真っ直ぐなスチールワイヤーを曲げて、弾性を維持しながら目的のループや形状にします。

• まず、適切な鋼線を選択する必要があります。バネ線には太さ(線径)や材質(普通鋼、ステンレス、ピアノ線など)があります。どちらを選択するかは、スプリングに耐える必要がある力と、使用される環境 (錆びないかなど) によって異なります。

・購入した鋼線は通常、大きなロール(コイル)に巻かれています。スプリングを作る前に、このワイヤーのロールを機械 (巻き戻しフレーム) に置く必要があります。

・コイル状の鋼線は曲がっているため、そのままバネとして使用することはできません。機械はワイヤーを一組の矯正ローラー(いくつかの小さなローラーに通すようなもの)に通し、まっすぐに押します。

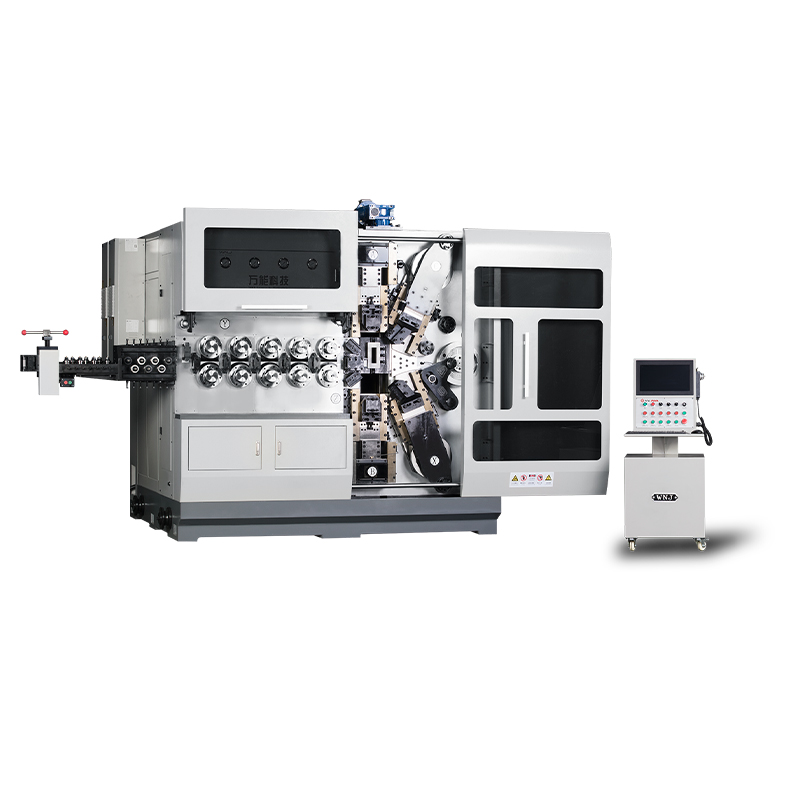

• これは最も重要なステップであり、特殊なスプリング マシンによって実行されます。ばね機にはさまざまな種類がありますが、原理は同じで、あらかじめ設定された方法で真っすぐな鋼線を曲げます。

• ワイヤ送り: この機械には 2 つの歯車 (送りホイール) があり、ベルトコンベアと同様に、毎回一定の長さのワイヤを正確に送ります。この長さによってスプリングコイルの数や全長などが決まります。

• ワイヤー曲げ: 機械の作業領域には、いくつかの可動曲げツール (小指やスライダーなど) があります。マシンは次のツールを制御します。

• 一部のツールは、ワイヤーをマンドレル (スピンドル) に巻き付け、らせん (圧縮/引張バネの基礎) を形成します。

• 一部のツールは、ワイヤを特定の点で押したり曲げたりして、曲げ、フック (フック)、または特殊な形状の端 (端の形状) を作成します。

• ツールによっては、スパイラル コイル間の距離 (ピッチ) を制御するものがあります。

• 昔ながらの機械 (カム マシン): これらは、内部の特殊な形状の回転ホイール (カム) を利用してレバーを押し、曲げツールを動かします。機械の調整は面倒です。スプリングの形状を変更するにはカムを変更する必要があり、調整に多くの時間を費やします。

・新型機械(コンピュータばね機・CNCばね機):現在はこのタイプが主流です。作業者が機械のコンピュータ画面にバネの寸法(太さ、コイルのサイズ、コイルの数、フックの曲げ方法など)を入力すると、機械のコンピュータ(コントローラー)がその指示を記憶します。そして、機械内の複数の小型モーター(サーボモーター)が線材送りローラーと各曲げツールを制御し、プログラムに従って鋼線を目的の形状に正確に曲げます。別のタイプのスプリングに変更してみませんか?新しいプログラムを選択し、ツールを変更するだけで、すぐに完了します。

• ばねの形状が形成されると、機械のカッター (小さなギロチンのようなもの) がすぐに動き、形成されたばねを後ろの鋼線からきれいにきれいに切断します。

・曲げたばかりの鋼線は内部応力があり、比較的脆く弾力性に欠け、折れやすくなります。スプリングの耐久性と弾性を高めるために、ほとんどのスプリング (特に太いワイヤーや高度な要件を備えたスプリング) には熱処理が必要です。

• 加熱: スプリングを炉に入れ、特定の高温 (わずかに赤みを帯びます) まで加熱します。

• 焼き入れ: スプリングを油または水の中に素早く入れ、鋼線を冷却して硬化します。

• 焼き戻し: わずかに低い温度まで再加熱し、一定期間保持してから冷却します。このステップは非常に重要です。応力を解放し、バネに硬さと靭性(折れにくい)を与え、優れた弾力性をもたらします。熱処理が施されていないスプリングは変形や破損を起こしやすくなります。

• スプリングの用途に応じて、さまざまな表面処理が必要になる場合があります。

・ショットピーニング・ショットブラスト加工:スプリングの表面を高速小鋼球でブラスト処理することにより、錆やバリを除去するとともに、表面の強度(圧縮応力)を高め、寿命を向上させます。

・電気メッキ・黒染め:主に防錆、外観向上を目的として、バネの表面に亜鉛、ニッケル、クロム等のメッキや黒染め処理を施すこと。

• コーティング: 防錆のために塗料またはプラスチック層にスプレーします。

• 最後に、完成したスプリングを検査する必要があります。

●寸法:全長、外径、内径、線径、フック角度などを測定し、仕様を満たしていることを確認します。

・弾性試験:専用の機械を使ってばねを圧縮・引っ張りし、規定の長さまで圧縮・伸ばすのにどのくらいの力が必要か(弾性試験)、完全に圧縮・伸ばしたときに破断するかどうか(疲労試験サンプリング)を確認します。

• 表面検査: 亀裂、ひどい傷、錆びの斑点などを確認します。

TK-13200、TK-7230 TK-13200、TK-7230 12軸CNCスプリングコイリングマシン ...

See Details

TK-13200、TK-7230 TK-13200、TK-7230 12軸CNCスプリングコイリングマシン ...

See Details

TK12120 TK-12120 12 軸 CNC スプリングコイリングマシン ...

See Details

TK-5200 TK-5200 5軸CNCスプリングコイリングマシン ...

See Details

TK-5160 TK-5160 5軸CNCスプリングコイリングマシン ...

See Details

TK-5120 TK-5120 5軸CNCスプリングコイリングマシン ...

See Details