ばね材質の硬さ、靱性、研削面の要求に応じて、適切な研削ヘッドと砥石の種類を選択してください。たとえば、材料の硬度が高い場合は、より硬い砥石を選択する必要がある場合があります。高精度が必要な表面には、より細かい粒度の砥石を選択する必要があります。安定した研削効果を維持するために、砥石の磨耗を定期的にチェックし、過度に磨耗した砥石は適時に交換してください。

高精度圧力センサーを導入し、研削プロセス中の圧力変化をリアルタイムで監視します。センサーを CNC システムと統合し、アルゴリズムを通じて研削パラメータ (送り速度、研削深さなど) を自動的に調整し、研削圧力を事前設定範囲内に維持します。圧力フィードバック制御システムを搭載しており、異常圧力を検知した場合には迅速に対応し是正措置を講じます。

研削を開始する前に、スプリングの仕様や研削要件に応じて、研削速度、送り量、研削深さなどのパラメータを正確に設定してください。研削プロセス中に、研削効果の実際のフィードバックに従ってこれらのパラメータを適時に調整し、最高の研削効果を実現します。オペレーターがグラインダーの操作手順と研削プロセスに慣れるための専門的なトレーニングを提供します。研削プロセス中に集中力を維持することを重視し、研削条件と圧力変化の観察に注意を払い、適時に研削パラメータを調整します。

すべての部品がスムーズに動作し、摩耗や故障が軽減されるように、グラインダーを定期的に清掃して潤滑してください。研削ヘッドと砥石の摩耗をチェックし、摩耗がひどい部品は適時に交換して、研削品質の安定を確保します。圧力センサーと制御システムを定期的に校正して、精度と信頼性を確保してください。問題が発生したときにすぐに特定して解決できるように、キャリブレーション結果を記録します。

粉塵や湿気が研削圧力や研削品質に与える影響を軽減するために、研削環境を清潔で乾燥した状態に保ちます。研削エリアを定期的に掃除して、破片やほこりが蓄積していないことを確認してください。研削環境の温度と湿度を管理し、熱変形や冷収縮による研削精度への影響を軽減します。温度計と湿度計を使用して環境パラメータを監視し、必要に応じて調整します。

研削圧力、研削時間、研削品質など、各研削のパラメータと結果を記録します。データ分析を通じて、研削圧力の精度と安定性に影響を与える主要な要因を見つけ出し、それらを改善するための対策を講じます。条件が許せば遠隔監視システムを導入し、研削盤の稼働状況や研削工程をリアルタイムに監視することも可能です。リモート監視により、潜在的な障害を適時に発見して診断できるため、ダウンタイムとメンテナンスのコストが削減されます。

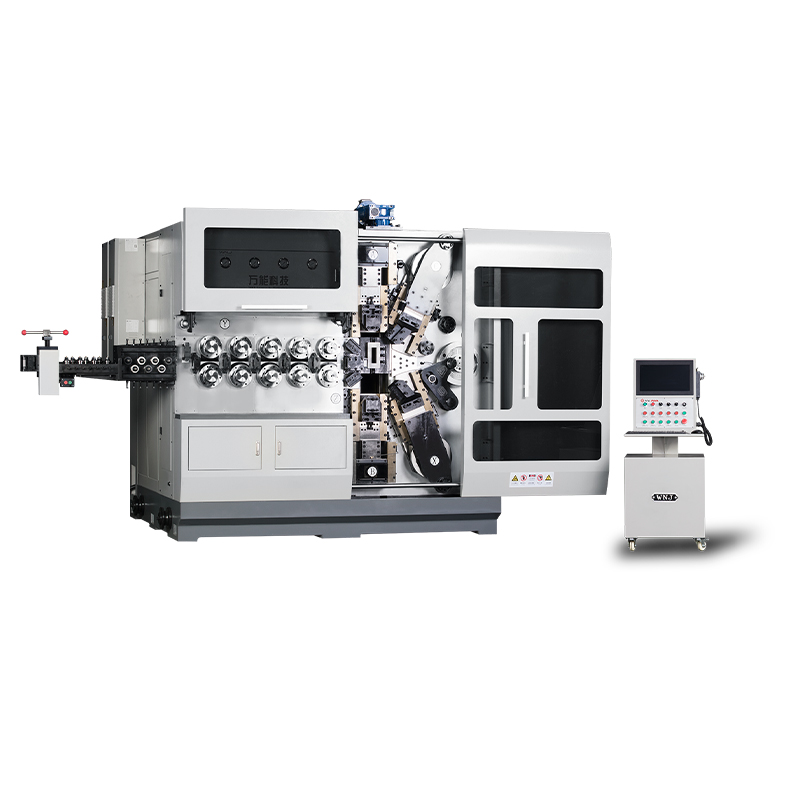

TK-13200、TK-7230 TK-13200、TK-7230 12軸CNCスプリングコイリングマシン ...

See Details

TK-13200、TK-7230 TK-13200、TK-7230 12軸CNCスプリングコイリングマシン ...

See Details

TK12120 TK-12120 12 軸 CNC スプリングコイリングマシン ...

See Details

TK-5200 TK-5200 5軸CNCスプリングコイリングマシン ...

See Details

TK-5160 TK-5160 5軸CNCスプリングコイリングマシン ...

See Details

TK-5120 TK-5120 5軸CNCスプリングコイリングマシン ...

See Details