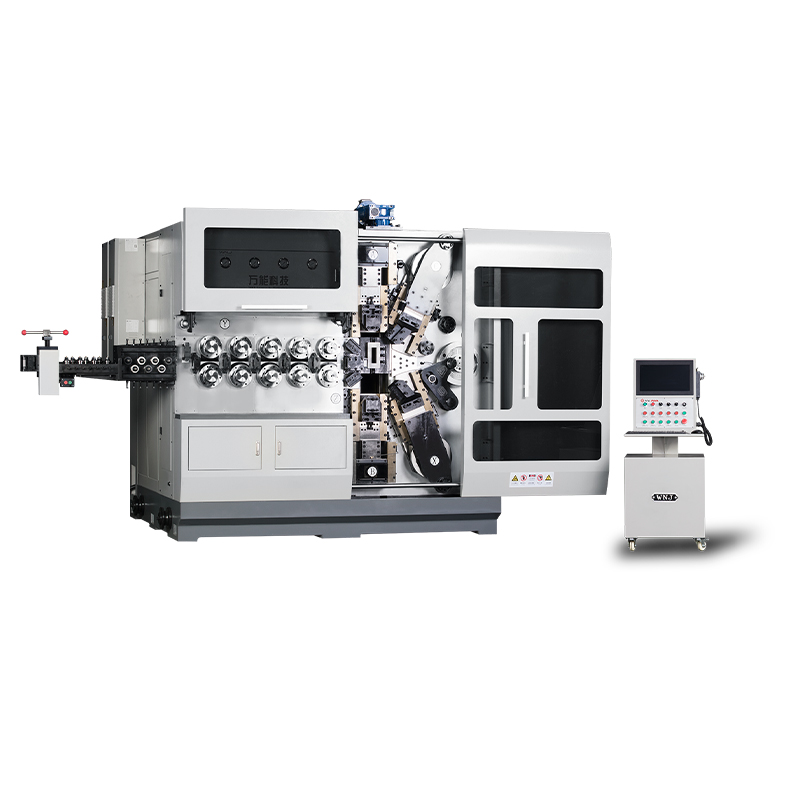

現代のばね製造の重要な設備として、

CNCスプリングコイリングマシン 高い効率と精度により、高精度ばね製造の分野で広く使用されています。ただし、この装置には多くの利点があるにもかかわらず、実際の応用にはいくつかの制限があり、高精度のばね製造におけるさらなる応用と開発が制限されます。

まず第一に、CNC スプリングコイリングマシンには材料の選択に一定の制限があります。材料が異なれば、物理的および化学的特性も異なり、巻線プロセスの要件も異なります。高強度合金や特殊プラスチックなどの一部の特殊な材料は、その硬度、靱性、または加工性能の制限により、CNC スプリングコイリングマシンによるコイリングに適さない場合があります。このため、CNC スプリングコイリングマシンでは、高精度スプリング製造における一部の特殊な材料の需要に対応できない可能性があります。

第二に、プロセスの複雑さは、高精度のばね製造において CNC ばねコイリングマシンが直面する課題でもあります。高精度のスプリングには複雑な形状や特殊な性能要件が求められることが多く、そのため CNC スプリングコイリングマシンのプログラミングと操作が非常に複雑になります。高精度な巻線を実現するには、装置の精密なパラメータ調整やプログラミングが必要となり、オペレーターには高い技術レベルと豊富な経験が求められます。しかし、経験豊富な作業者であっても、材料の変形や巻きムラなどの予期せぬトラブルに直面することがあり、高精度のばね製造はさらに困難になります。

また、CNCスプリングコイリングマシン自体の装置精度にも一定の限界があります。最新の CNC スプリング コイリング マシンはすでに高い精度を備えていますが、極端な場合には、その精度が依然として特定の高精度スプリングの製造要件を満たしていない可能性があります。装置の製造および組立精度、センサーや制御システムの性能などの要因が、最終的なばねの精度と品質に影響を与える可能性があります。

さらに、高精度のばね製造においては生産効率もCNCスプリングコイリングマシンの課題です。 CNCスプリングコイリングマシンは生産の自動化を実現できますが、高精度のスプリングを製造する場合、パラメータの調整や生産工程のモニタリングを頻繁に行う必要があり、生産効率の低下につながる場合があります。この影響は、特に少量生産またはカスタム スプリングの製造においてより顕著になる可能性があります。

最後に、メンテナンスコストも、CNC スプリングコイリングマシンのアプリケーションでは無視できない要素です。 CNCスプリングコイリングマシンは高精度の機械装置であり、正常な動作と安定した精度を確保するために定期的なメンテナンスが必要です。しかし、高精度のばねを製造するには、より高い設備精度とメンテナンスが必要となり、メンテナンスコストが増加する可能性があります。さらに、一部の特殊な高精度スプリングでは、より頻繁に機器の調整や校正が必要になる場合があり、メンテナンスの困難さとコストがさらに増加します。

要約すると、高精度スプリング製造における CNC スプリングコイリングマシンの適用には大きな利点がありますが、材料の選択、プロセスの複雑さ、装置の精度、生産効率、メンテナンスコストによっても制限されます。これらの限界を克服するためには、高精度ばね製造の需要の高まりに応えるCNCばねコイリングマシンの性能と精度を向上させるための技術革新と設備更新を継続的に推進する必要があります。同時に、高精度ばね製造における作業者の作業レベルと問題解決能力を向上させるために、作業者の教育と技術サポートを強化することも必要です。