1) 研削 過熱によりヘッドスピンドルがロックされている

この現象の主な理由は、油圧オイルに不純物が混入していることです。たとえば、ほこり、鉄粉など。油圧オイルの不純物がベアリングブッシュの小さな油穴を塞ぎ、油圧キャビティの一部に油圧オイルがないため、スピンドルが対称的な圧力オイルキャビティを形成できなくなります。メインシャフトは回転時に純粋な液体状態ではなく、ベアリングブッシュと擦れて熱を発生します。表面グラインダーのスピンドルを分解して部品を調べたところ、スピンドルの真円度はそれほど悪くないことがわかりましたが、表面の仕上がりは良くありませんでした。ベアリングブッシュの内穴の真円度は許容範囲外ではなく、内穴の表面に傷があり、ベアリングブッシュの部分に傷があります。ベアリングブッシュのキャピラリーオイルホールが塞がれています。メインシャフトの表面とベアリングブッシュの内穴を金属紙やすりで磨くと、標準的な使用法に到達することができます。

修理の難しさは、ベアリングブッシュの0.5mmキャピラリーオイルホールの不純物をどのように取り除くかです。キャピラリは、各オイルスルーホールが開いている場合にのみ、ベアリングブッシュの静圧バランスを確立できます。ベアリングブッシュは鋳鉄製のブッシュに組み込まれており、ベアリングブッシュをブッシュから分離するには特別なプルハンマーが必要です。ベアリングシェルを分離した後、ベアリングシェルを洗浄し、各オイルスルーホールを開くことができます。最後に、オイルタンクを清掃し、新しい油圧オイルと交換します。すべての修理作業が完了したら、テストランを返すことができます。

2)研削部品の仕上がりが悪い

主軸のラジアル振れがひどいため、研削工程で砥石が大きく振動し、砥石の表面仕上げが悪くなります。

表面グラインダースピンドルの過度のラジアル振れの主な理由は次のとおりです。

(1)主軸が力で衝突または変形します。

(2)主軸のサポートベアリングブッシュの内穴の真円度が許容範囲外です。

表面研削盤の研削ヘッド部分は、前後のベアリングシェルのサポートモードを採用しています。静圧技術が適用されています。ベアリングシェルの前端には、深さ0.8mm、幅4mmの2つのオイルリターン溝が開いています。ベアリングブッシュの機械加工と組み立ての精度は、M7140静水圧研削ヘッドの品質に深刻な影響を及ぼします。ベアリングブッシュと主軸の直径方向のギャップは0.07mmで、このデータによるトラブルシューティングや精密修理に使用できます。主軸を分解した後、軸振動の主な原因は、軸受ブッシュの内穴の真円度が悪く、静圧バランスが崩れ、主軸の生成量が大きくなっていることがわかりました。回転時の振動。ベアリングブッシュの内穴を修理し、ベアリングブッシュの内穴の真円度を回復するために、研削も使用できます。

まず、サイズの異なる3本の砥石を鋳鉄で作ります。サイズの異なる3本の研削棒は、ベアリングブッシュの内穴の粗研削と微研削に使用されます。ベアリングブッシュのサイズに合わせて、研削棒の長さを600mmに統一。そして、グラインディングロッドはウエストドラムの形にする必要があります。メインシャフトのベアリングブッシュとスチールスリーブを均一に組み立て、組み立て時にベアリングブッシュ表面のオイル回路を保護するように注意してください。旋盤のチャックを使用して、ベアリングブッシュとスチールスリーブをクランプして配置し、ベアリングブッシュの表面の水平に注意して、クランプの垂直性を確保します。研削棒を研削に使用する場合は、クレーンを使用して研削棒を上下に持ち上げ、手動で研削棒をベアリングブッシュの軸を中心に回転させる必要があります。研削は、最初に粗面化してから仕上げるというステップに従って実行されます。微粉砕では、ベアリングブッシュの内径より外径が0.015〜0.025mm小さい研削棒を使用して乾式研削を行います。乾式粉砕中は、粉砕回数を制御する必要があります。研削後、ベアリングブッシュの内穴の表面仕上げが到達する可能性があります

静水圧スピンドル部品は工作機械で広く使用されており、工作機械の設計と製造を新しいレベルに引き上げ、工作機械のメンテナンスにも新たな問題をもたらします。静水圧スピンドルの修理工程はより複雑で繊細であり、修理期間が長く、生産に影響を及ぼしやすい。したがって、通常のメンテナンス作業は非常に重要です。

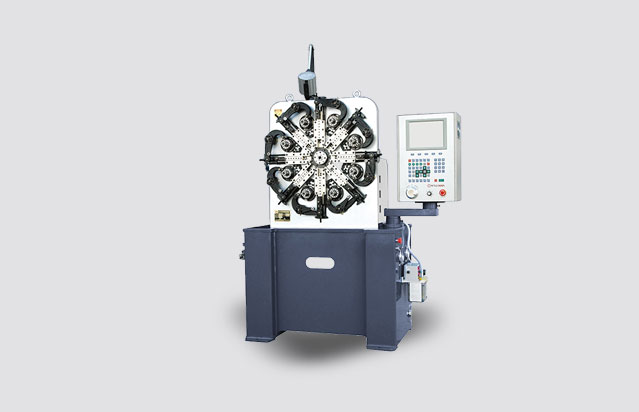

TK-208A / TK-208B タイプTK-208A/TK-208BCNCスプリングコイリングマシン TK-208......

詳細を見る3